Kirim masukan

Tentang Kami

Perusahaan ini telah berkomitmen pada inovasi produk selama bertahun-tahun, dengan fokus pada pembaruan dan peningkatan motor pneumatik. Dengan ide-ide yang luar biasa dan investasi berkelanjutan, perusahaan ini telah membangun tim desain yang kreatif dan merancang banyak produk pneumatik yang inovatif. Saat ini, perusahaan ini memiliki pengetahuan independen Kekayaan intelektual hak, dan telah memperoleh lebih dari 30 paten produk.

Produk utama perusahaan ini meliputi motor pneumatik dan serangkaian produk seperti kerekan pneumatik, kerekan pneumatik, mixer pneumatik, pengemulsi pneumatik, pompa antiledakan pneumatik, mixer pneumatik, kipas pneumatik, serta rekayasa sistem kontrol pneumatik peralatan otomasi industri yang dikembangkan berdasarkan kebutuhan produksi spesifik.

Perusahaan ini secara ketat mengikuti sistem manajemen mutu ISO9001 untuk desain, produksi, perakitan, dan pengujian produk. Dengan upaya semua karyawan, perusahaan telah lulus sertifikasi sistem mutu internasional ISO9001. Melalui prosedur yang ketat dan audit berstandar tinggi, perusahaan telah berhasil lulus sertifikasi "Perusahaan Teknologi Tinggi Nasional". Gaston secara bertahap bergerak menuju internasionalisasi dengan kekuatan dan visi globalnya sendiri.

Pengguna dengan kebutuhan berbeda akan selalu menjadi koordinat perjuangan kami dan kekuatan pendorong bagi kami untuk terus melampaui diri sendiri dan berjuang untuk inovasi! Gaston menantikan kerja sama yang tulus dengan teman-teman dari semua lapisan masyarakat di dalam dan luar negeri untuk menciptakan kecemerlangan bersama!

Daya tahan yang dapat Anda andalkan

Presisi dan efisiensi

Kami menggunakan mesin CNC tipe Swiss, bukan mesin perkakas konvensional.

Mesin CNC Swiss menggabungkan fungsi ini menjadi satu bengkel: pembubutan, penggilingan, pengeboran, dan lain-lain.

Keuntungan:

·Presisi tinggi

·Efisiensi tinggi

·Kurangi langkah proses seminimal mungkin

·Mengurangi biaya tenaga kerja

Kontrol Kualitas

Laboratorium pengujian lengkap

Kami telah memperkenalkan sistem kontrol umur alat dan kompensasi keausan, mesin pengukur koordinat (CMM) dan peralatan pengujian presisi lainnya untuk menguji secara komprehensif keakuratan dimensi, kualitas permukaan, kinerja dinamis, dan indikator utama peralatan pneumatik lainnya untuk memastikan bahwa setiap perangkat dapat memenuhi Kualitas yang ketat. persyaratan.

Sertifikat Kehormatan

Berita Terbaru

-

Berita Industri 2025-09-08

Dalam sistem produksi industri modern, kinerja unit daya secara langsung menentukan efisiensi dan...

Lihat selengkapnya -

Berita Industri 2025-09-01

Dalam industri modern, pilihan peralatan transmisi daya secara langsung berdampak pada efisiensi ...

Lihat selengkapnya -

Berita Industri 2025-08-22

Di arena luas produksi industri modern, peralatan pengangkat merupakan "Pahlawan di Belakang Laya...

Lihat selengkapnya -

Berita Industri 2025-08-15

Dalam Produksi Industri Modern, Peralatan Pencampur Adalah Komponen Inti Dari Bahan Penanganan, D...

Lihat selengkapnya -

Berita Industri 2025-08-08

Dalam Skenario Transportasi Kairan Yang Kompleks Dalam Produksi Industri, pompa pneumatik sta...

Lihat selengkapnya

Hubungi kami sekarang

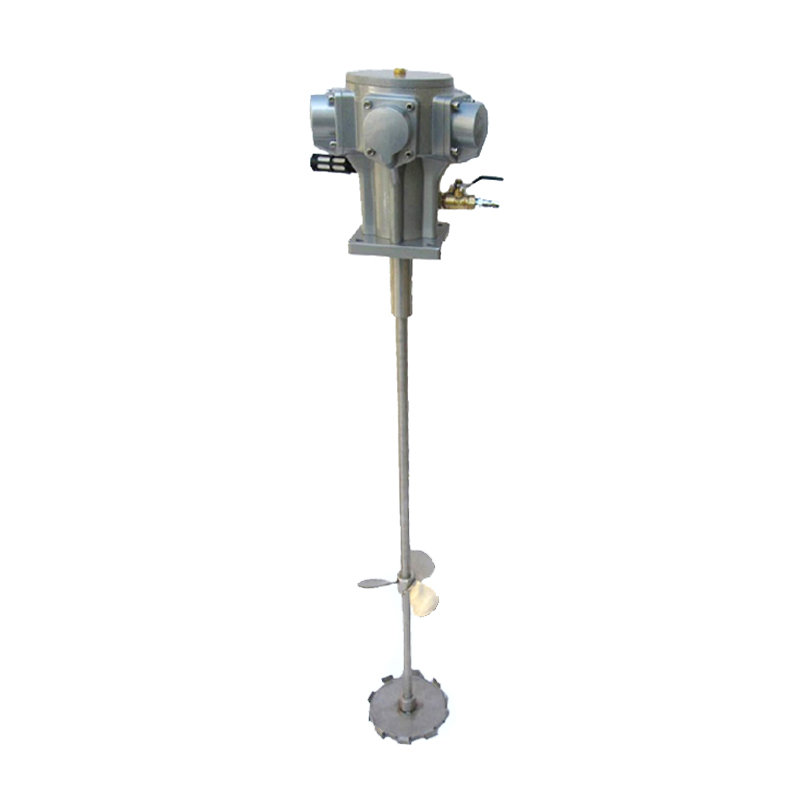

Mixer Pneumatik Vertikal Pengetahuan industri

Dalam industri pencampuran bahan kimia, apa keunggulan terbesar Mixer Pneumatik Vertikal dibandingkan mixer listrik tradisional?

Dalam industri pencampuran bahan kimia, keuntungan terbesar Mixer Pneumatik Vertikal (mixer pneumatik vertikal) dibandingkan dengan mixer listrik tradisional terutama tercermin dalam aspek berikut:

1. Keamanan

Tidak ada percikan dan busur listrik: Mixer pneumatik digerakkan oleh tekanan udara, sehingga tidak ada percikan atau busur listrik yang dihasilkan selama pengoperasian, sehingga sangat aman saat menangani bahan baku kimia yang mudah terbakar dan meledak. Fitur ini menjadikan Vertical Pneumatic Mixer pilihan yang lebih aman pada situasi tertentu di industri kimia, seperti proses pencampuran yang melibatkan bahan kimia berbahaya.

Desain tahan ledakan: Karena tidak bergantung pada penggerak listrik, mixer pneumatik biasanya memiliki kinerja tahan ledakan yang lebih baik dan cocok untuk lingkungan produksi bahan kimia yang memerlukan keamanan tinggi.

2. Kemampuan beradaptasi

Berlaku untuk berbagai cairan: Mixer pneumatik dapat digunakan untuk cairan dengan berbagai sifat, termasuk cairan dengan viskositas tinggi dan sangat korosif. Hal ini disebabkan karena metode penggerak tekanan udara tidak sensitif terhadap sifat cairan dan dapat bekerja secara stabil.

Kemampuan beradaptasi terhadap lingkungan yang kuat: Dalam lingkungan produksi bahan kimia yang lembab, berdebu, atau korosif, mixer listrik mungkin terpengaruh oleh kerusakan komponen listrik, sedangkan mixer pneumatik dapat beradaptasi lebih baik terhadap lingkungan yang keras ini.

3. Pemeliharaan dan pengoperasian

Biaya perawatan rendah: Struktur mixer pneumatik relatif sederhana, dan karena tidak melibatkan komponen listrik yang rumit, biaya perawatannya biasanya rendah. Pada saat yang sama, karena tidak perlu sering-sering mengganti komponen listrik yang rentan, biaya pemeliharaan untuk penggunaan jangka panjang juga berkurang.

Pengoperasian yang mudah: Pengoperasian mixer pneumatik relatif sederhana. Anda hanya perlu mengontrol sumber tekanan udara untuk mencapai operasi pencampuran, tanpa memerlukan sistem kontrol kelistrikan yang rumit.

4. Performa stabil

Pengoperasian yang stabil: Mixer pneumatik memiliki stabilitas kerja yang tinggi dan tidak terpengaruh oleh faktor eksternal seperti fluktuasi daya, yang dapat menjamin kontinuitas dan stabilitas proses pencampuran.

Efisiensi pencampuran yang tinggi: Dengan mengoptimalkan kontrol tekanan udara dan desain agitator, mixer pneumatik dapat mencapai efek pencampuran yang efisien dan memenuhi persyaratan produksi bahan kimia untuk keseragaman pencampuran.

Dalam industri pengolahan makanan, terdapat persyaratan yang sangat tinggi terhadap standar kebersihan. Bagaimana Mixer Pneumatik Vertikal memenuhi persyaratan bahan baja tahan karat food grade dan memastikan lingkungan pengoperasian yang steril selama proses produksi?

Dalam industri pengolahan makanan, Mixer Pneumatik Vertikal (mixer pneumatik vertikal) biasanya mengambil langkah-langkah berikut untuk memenuhi persyaratan bahan baja tahan karat food grade dan memastikan lingkungan pengoperasian yang steril selama proses produksi:

1. Memenuhi persyaratan bahan baja tahan karat kelas makanan

Pemilihan bahan:

Baja tahan karat tingkat makanan: Bagian yang bersentuhan dengan makanan dari Mixer Pneumatik Vertikal, termasuk agitator, tong pencampur, pipa, dll., semuanya terbuat dari baja tahan karat yang memenuhi standar tingkat makanan, seperti baja tahan karat 304 atau 316. Bahan-bahan ini memiliki ketahanan terhadap korosi dan sifat higienis yang baik, sehingga dapat menjamin makanan tidak terkontaminasi selama proses pencampuran.

Bahan tidak beracun dan tidak berbahaya: Selain baja tahan karat, bagian lain yang tidak bersentuhan dengan makanan tetapi secara tidak langsung dapat mempengaruhi keamanan pangan, seperti segel, pengencang, dll., juga perlu menggunakan bahan tidak beracun dan tidak berbahaya untuk menghindari kontaminasi. makanan.

Sertifikasi bahan:

Pabrikan akan memastikan bahwa bahan yang digunakan disertifikasi oleh organisasi berwenang terkait, seperti FDA, EU CE, dll., untuk membuktikan bahwa bahan tersebut memenuhi standar kualitas makanan.

2. Pastikan lingkungan pengoperasian steril

Desain steril:

Penyegelan: Desain Mixer Pneumatik Vertikal harus memiliki penyegelan yang baik untuk mencegah udara luar dan mikroorganisme memasuki sistem pencampuran. Laras pencampur, sambungan pipa, dll. semuanya menggunakan struktur penyegelan yang andal untuk memastikan tidak ada kebocoran selama proses pencampuran.

Struktur yang mudah dibersihkan: Desain mixer harus mudah dibongkar dan dibersihkan untuk mengurangi pembersihan sudut mati dan residu. Dinding bagian dalam tong pencampur harus halus dan bebas dari benjolan, sehingga mudah dibersihkan dan didesinfeksi.

Pembersihan dan desinfeksi:

Prosedur pembersihan: Kembangkan prosedur pembersihan yang ketat, termasuk pembersihan menyeluruh sebelum, sesudah, dan secara teratur. Bahan pembersih yang memenuhi standar keamanan pangan harus digunakan selama proses pembersihan, dan memastikan tidak ada residu.

Tindakan disinfeksi: Setelah dibersihkan, mixer dan aksesorinya harus didesinfeksi. Metode desinfeksi dapat dipilih berdasarkan keadaan tertentu, seperti desinfeksi air panas, desinfeksi disinfektan kimia, dll.

Spesifikasi operasi steril:

Kebersihan personel: Operator harus mengenakan pakaian bersih, sarung tangan, penutup sepatu, dll. yang memenuhi persyaratan, dan menerima manajemen kebersihan personel yang ketat. Sebelum memasuki area pencampuran, cuci tangan, keringkan, mandi udara dan prosedur lainnya diperlukan untuk memastikan permukaan tubuh steril.

Pengendalian lingkungan: Area pencampuran harus tetap bersih, kering, dan berventilasi baik, dan kebersihan udara serta pengujian mikroba harus dilakukan secara teratur. Jika diperlukan, dapat dipasang sistem pemurnian udara untuk semakin mengurangi kandungan mikroba di udara.

Pemantauan dan pencatatan:

Pemantauan lingkungan: Uji kebersihan udara, batas mikroba, suhu dan kelembapan secara berkala di area pencampuran, dan catat hasil pemantauan. Jika terjadi situasi abnormal, tindakan yang tepat harus diambil tepat waktu untuk memastikan keamanan pangan.

Pemeliharaan peralatan: Rawat dan servis Mixer Pneumatik Vertikal secara teratur, termasuk memeriksa penyegelan, efek pembersihan, efek desinfeksi, dll., untuk memastikan selalu dalam kondisi kerja yang baik.